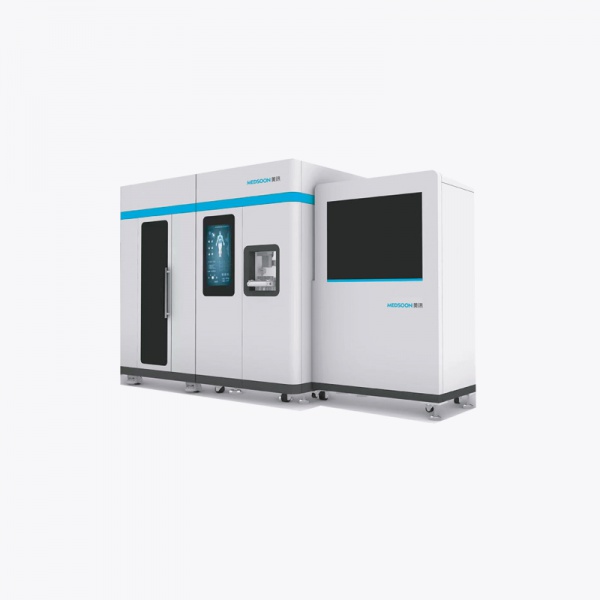

采血管分拣设备维护的七个核心操作要点

作者:

来源:

采血管分拣设备维护的七个核心操作要点

一、先搞清“设备习性”:别盲目按说明书维护

作为做了一线运维多年的从业者,我越来越不相信“只看说明书就能把设备维护好”这种事。采血管分拣设备最大的特点是“高频启停+多轴协同”,真正决定故障率的,往往不是大件部件,而是微小环节:传感器积灰、导轨微干、皮带松紧不均、条码识别角度偏差,都会导致漏管、错分、卡管。我的做法是:先用一周时间记录设备的“习性”,比如每天哪个时间段卡管多、哪些通道误分高、哪种试管类型识别率差,然后再反推维护重点,而不是一上来就通用式清洁和加油。这个“习性记录”可以极大提高维护效率,让你从“救火式修设备”转为“预判式养设备”。如果你现在还只是在故障后才打开机壳,那基本说明你还没真正进入“维护”阶段,只是在被动抢修。

我建议大家至少从三个维度梳理设备习性:一是“运行数据”,例如每天分拣总量、各通道分拣占比、报警次数;二是“故障轨迹”,包括卡管点位、误分类型、重复报警的时间段;三是“环境因素”,如空调出风口直吹、粉尘源位置、夜间值班操作习惯等。把这三类信息整理到一个简单的表格里,连续跟踪一到两周,你会非常直观地看到设备真正的“痛点”在哪里。后续所有有针对性的维护计划,其实都可以从这个基础上长出来。说得直白点,能不能把设备养“顺”,取决于你对它的行为模式了解得有多细。

二、核心建议一:把“日清周检”做成标准动作

1. 日常清洁要分层级,而不是“一擦了事”

很多科室口头上都有“每日清洁”,但实际执行经常变成“擦一擦外壳”,对采血管分拣这种对光学、摩擦和轨迹敏感的设备来说,这远远不够。我自己的原则是“分层清洁”:第一层是暴露表面,包括进样口、出样槽、操作面板,这一层主要去除血迹、粉尘,防止腐蚀和误触;第二层是运动接口,比如滚轮、皮带外侧、导轨附近,这里残留的凝固血液和灰尘特别容易形成“小凸点”,造成运行偏移或抖动;第三层是关键识别部位,如条码扫描窗口、传感器透镜,这里一丁点污渍就可能带来成倍的误识率。做日清时,建议按“外壳—接口—识别部位”的顺序,由粗到精,一层一层来,不跳步。

要落地“日清周检”,我推荐一个简单办法:给不同层级的清洁配置颜色区分的工具包,比如外壳用蓝色抹布和喷雾,中层用白色无尘布和专用清洁剂,光学部位用独立封装的镜头纸和棉签。每个工具包都贴上当天责任人和日期,做到“用什么、怎么用、用完谁负责”一目了然。周检则在日清基础上增加“拆检”,比如抽查皮带张力、检查导轨润滑状态、查看典型卡管位置有无新的划痕或变形。关键是让操作者不需要思考“今天要做什么”,只要按标准动作执行,维护质量就稳定了。

三、核心建议二:盯住三类易出问题的关键部位

2. 传感器、输送机构和定位机构必须优先盯防

从故障统计看,采血管分拣设备出问题最多的,几乎都集中在三类部位:传感器、输送机构和定位机构。传感器类包括光电检测、条码扫描、到位检测等,它们对灰尘和血雾非常敏感,尤其在冬季开暖风、夏季空调送风时,空气流动会把细微粉尘带到透镜表面,导致虚警或漏检。输送机构主要是皮带、滚轮、推杆、拨片,这些部位只要有一点点机械阻力增加,就会放大为采血管堆积、侧翻或卡在分岔口。定位机构则关系到每一支管子能否在正确的角度与扫描窗或分拣执行部件对接,任何松动、磨损都会带来“时好时坏”的顽固问题。

我的做法是,把这三类部位单独拉出来建一个“关键部位维护清单”,频率高于常规部位。比如条码扫描窗口规定每天早班前必检必擦,光电检测传感器每两天用标准试管验证一次触发灵敏度,输送皮带每周测试张紧度并检查表面是否有裂纹或沾附物,定位机构每半月做一次“基准校核”,用标定试管或厂商标定工具检查是否出现偏移。对于这些关键部位,维护记录最好能简洁但具体,例如“不写‘已清洁’,而写‘扫描窗口有轻微血迹,已用镜头纸擦拭,误读现象消失’”,这样才能在复盘故障时找到真正有价值的信息。

四、核心建议三:把常见故障做成“剧本”,减少临场瞎排查

3. 针对高频故障建立“3步排查剧本”

很多年轻工程师或检验技师一遇到故障就开始“全机翻”,拆这看那,既费时间又容易二次损伤。我的经验是:针对每一种高频故障,建立固定的“3步排查剧本”,按顺序来,不跳步,效率会高得多。以“单一通道频繁卡管”为例,我会固定成三个问题:第一,看“采血管本身”,近期是否更换批次、管径是否在极限规格边缘、是否有标签贴得过高或起皱;第二,看“该通道的机械状态”,包括导轨有无细小变形、皮带有无局部打滑或残留物、导向挡板有无被人为碰撞偏移;第三,才看“系统参数”,如速度设置、分拣逻辑、不相容管型是否被误配置到了这个通道。只要按这三步走,一般不会陷入无头绪的瞎查。

落地这个做法的一个简单工具,是建立“故障剧本库”。可以用一个共享文档,按故障名称列出“现象描述、可能原因排序、推荐排查步骤、处理记录示例”。每次有人按剧本排查完,在后面追加一条“实际原因”和“处理耗时”,时间长了,就能看出哪些步骤可以优化,哪些原因已经不合时宜需要调整权重。这样新同事无需从零摸索,只要跟着前辈写好的“剧本”走,就能在十几分钟内定位大部分常见问题。这种知识沉淀,比单纯把说明书扫描进电脑,有用得多。

五、核心建议四:环境管理和耗材管理同样关键

4. 别忽视环境微变化和耗材质量波动

采血管分拣设备有个常被忽视的特点:它对环境和耗材十分敏感。环境方面,温湿度的变化会影响皮带的弹性、润滑油的黏度以及静电积累程度;冷热交替还可能让金属支架产生微小形变,表现为“夜班总是比白班更容易小故障”。我通常会在设备附近加装一个简单的温湿度记录仪,并把空调出风口和直吹风扇调整到不会直接作用在设备关键开口位置,同时要求清洁人员避免在设备运行时进行大范围干擦,以免扬尘进入内部。耗材方面,不同厂家甚至不同批次的采血管,在管径公差、标签材质、帽盖摩擦系数上都可能有细微差异,这些差异足以让分拣机构从“刚好顺畅”变成“偶尔卡一下”。

在耗材管理上,我比较推荐的落地办法是:一旦更换采血管品牌或批次,在正式大规模上线前,安排一次模拟高负荷的小规模试运行,用至少几百支新批次采血管跑完完整流程,重点观察分拣通畅度、条码识别率、特定通道的堆积情况。同时,在耗材库房中标记“已验证适配”和“待验证适配”区域,避免未经验证的耗材直接进入常规使用。对于环境,建议技术负责人每季度做一次“环境复盘”,包括设备周边布局、清洁路线、空调送风方式调整等,把这些看似“非技术”的因素纳入维护计划,否则很容易出现“设备明明没动过,故障却变多了”的状况。

六、核心建议五:数据化维护,用简单工具也能做好

5. 利用日志和表格,把经验变成可复制的规则

很多朋友一听“数据化维护”就觉得高大上,仿佛需要专业的CMMS系统或厂家高级接口。但在我自己实践中,最有价值的往往是两个简单工具:一是设备自身日志导出,二是普通的电子表格。大部分采血管分拣设备都会记录告警代码、运行时长、分拣量等基础信息,只要定期导出并做简单分类,就能看出哪些通道告警更集中、哪些时间段故障率更高。配合一张维护记录表,把每次清洁、调整、零部件更换的时间和内容简单记录,就能在时间轴上把“做了什么”和“发生了什么故障变化”关联起来,逐渐形成自己的维护规律。

具体操作上,我常用的落地方法是:用一个共享的表格文件,为每台设备建立独立工作表,列出日期、运行量、主要告警次数、维护内容、故障简述、处理结果等字段,控制在一分钟内能完成一次记录的复杂度。每个月抽出半小时,把这一月的数据按“告警类型”“通道编号”“时间段”做简单筛选统计,你会发现某些隐性的趋势,比如“某条输送线总在高负载班次出现轻微堆积告警”,这往往提示机械磨损或张紧度边缘化,提前调整就能避免一次停机事故。数据化不一定是复杂的系统,但一定要让维护决策有数据支撑,而不是靠感觉。

七、核心建议六:和临床一线建立“反馈闭环”

6. 把“抱怨”变成可追溯的维护信号

采血管分拣设备的维护,其实很难只靠工程技术人员闭门做好,因为设备最早发现“异常”的往往是检验科护士或检验技师,比如“最近怎么总有管子去错线”“今早条码识别特别慢”等。如果没有一个简单、顺手的反馈机制,这些一线体验就会变成无效抱怨,只有等到故障严重到停机,维护人员才被动介入。我的经验是,必须刻意设计一个低门槛的反馈渠道,比如在设备旁放一张简易“异常登记卡”,只需要勾选“错分/卡管/识别慢/噪音变大/其他”并写上时间和样本类型即可;或者用一个共享文档里预设选项,让一线同事可以两三分钟记录一次感知问题。

维护人员要做的是,定期(比如每周)把这些“软信号”和设备日志、故障记录对照看。一旦发现某类抱怨在集中出现,即使尚未触发硬件告警,也要安排一次针对性检查,比如“识别慢”可能与扫描窗口污染、网络延迟或者数据库查询压力有关;“噪音变大”则多半预示轴承干磨或固定件松动。关键在于,不要把抱怨当成情绪,而要当成早期预警。长期坚持下来,你会发现停机事故明显减少,故障多在“萌芽期”就被解决,这才是真正成熟的维护体系。说句实话,能把一线同事的体感转化为维护决策的人,才算真正玩懂了采血管分拣设备的运维。

TAG: 尿管贴标 | 智能采血分拣系统厂家 | 采血管智能贴标系统 | 采血管备管 | 自动采血系统 | 采血管理系统 | 智能选管贴标系统 | 智能采血 | 采血系统 | 采血管备管系统 | 全自动智能采血系统 | 全自动分拣系统 | 采血管理系统设备 | 智能采血输送系统 | 采血贴标系统 | 采血管自动贴标 | 采血管分拣机 | 标本分拣机厂家 | 采血管贴标仪 | 试管打码贴标一体机厂家 | 采血智能系统 | 标本分拣系统 | 智能采血系统 | 采血系统厂家 | 标本智能分拣机厂家 | 采血自动化管理系统 | 采血管分拣系统 | 自助采血系统 | 采血管理系统厂家 | 采血自动备管系统 | 智能采血贴标系统 | 尿管管理系统 | 采血管贴标机 | 标本自动分拣系统 | 试管打码贴标机 | 尿管机 | 全自动采血管分拣系统 | 采血管贴标 | 智能采血备管系统 | 自动采血管理系统厂家 | 试管打码贴标一体机 | 智能采血贴标系统厂家 | 智能采血系统设备 | 试管打码贴标机厂家 | 全自动采血备管机 | 智能备管系统 | 真空采血系统厂家 | 智能备管系统厂家 | 全自动采血备管机厂家 | 进口自动采血系统 | 自动尿管贴标机 | 智能采血管理系统厂家 | 标本智能分拣机 | 采血管自动贴标机厂家 | 采血管分拣处理 | 尿管贴标机 | 全自动采血系统 | 采血管贴标仪厂家 | 采血管自动分拣机厂家 | 智能采血厂家 | 采血管理系统设备厂家 | 尿管贴标管理系统 | 智能采血管理系统 | 真空采血系统 | 智能采血系统设备厂家 | 全自动采血系统厂家 | 智能自动采血系统 | 进口自动采血系统厂家 | 采血管备管机 | 采血管自动分拣机 | 采血管自动贴标机 | 采血管智能贴标系统厂家 | 智能采血分拣系统 | 标本分拣系统厂家 |

在线客服

在线客服