3个实用技巧教你轻松应对采血管贴标挑战

作者:

来源:

3个实用技巧教你轻松应对采血管贴标挑战

一、把“错不了”作为流程的设计原则,而不是个人记性

我在企业里做流程咨询时,经常看到一个误区:大家把采血管贴标出错,简单归因到“员工不细心”。但在高频、重复、时间压力大的工作里,只靠“细心”是站不住的。采血管贴标是典型的高风险细节动作,风险点包括:标签对应错误、顺序混乱、贴错人、漏贴、重贴、扫描不清等。要真正解决问题,关键不是去训人,而是把“错不了”变成流程设计原则——换句话说,让流程本身替员工挡错。你可以先做一个简单的小盘点:统计最近一段时间所有贴标差错,把原因粗分为“信息不清楚”“操作顺序混乱”“现场环境干扰”“工具不友好”四类,再反推哪些环节可以通过流程和工具来预防,而不是靠员工记住“下次注意”。这种视角一换,团队对优化贴标的态度会从“防事故”变成“设计更好用的工作方式”,执行意愿也会明显提高。

建议1:设计“单一正确路径”,减少员工自由发挥空间

贴标环节最怕的就是“看个人习惯”,每个人都能说出一套“自己的方法”,结果是错误从来纠不干净。作为管理者,你要做的是设计一个在大多数情况下都适用的“单一正确路径”。例如,明确规定:每次只处理一位患者的信息;标签打印后,不离开当前患者,必须在视线不离开病人信息的情况下完成贴标;贴好后立即进行口头复核一次。再往细里说,可以把贴标动作拆成“准备标签→核对信息→贴在固定位置→口头复核→放入指定托盘”几个小步骤,并且通过培训、SOP上墙、示范演练,让大家严格按这一条路径走。路径一旦固定,习惯自然养成,错误率会明显下降。很多企业的经验是:只要把“个人发挥”收紧成“统一动作”,贴标事故就能减少一半以上。

建议2:先简化信息,再强调核对,而不是一上来就要求“看仔细”

不少科室的标签信息又多又杂,员工在现场要在很短时间内识别姓名、条码、项目、时间等等,再加上患者排队催促,认知负荷非常高。这个时候一味要求“多核对几遍”其实并不现实。更有效的做法,是先从源头简化信息结构,比如统一字段顺序(姓名永远在第一行、出生日期永远在第二行)、统一字体字号、给关键信息预留“视觉焦点位置”,减少员工到处找信息的时间。然后在简化之后,再设定一个固定的核对顺序,比如:“先看姓名,再看性别和出生日期,最后看条码尾号”。这相当于给员工提供一套“核对脚本”,既减少了注意力消耗,又提高了核对的成功率。你会发现,当信息布局变得清晰,员工自然能做到“看仔细”,而不需要不断被提醒。

建议3:用小成本的可视化标识,把隐性风险显性化

在企业诊断中,我很喜欢用一个原则:凡是容易出错的地方,都要有“看得见”的提醒。贴标也一样。你可以考虑在采血区桌面上做几个简单的可视化设计,例如给不同检验项目的试管托盘用颜色区分;在台面上贴一条清晰的贴标流程条,按顺序标出每一个步骤;将“高风险患者”(同名同姓、重症、传染病患者等)的标识前移到挂号或预检环节,在采血窗口通过特定颜色标签或提示卡体现出来。这样一来,员工在操作时,不是凭空想象“哪里容易错”,而是通过视觉信号快速识别高风险点。这类可视化工具成本很低,但往往能立刻降低“贴错人”“贴错项目”的概率,也能减少新人在初期的慌乱感。

二、打造“零混淆”的贴标现场,让每一步都可追溯

我接触过的很多采血窗口,外观看挺整洁,但从流程上看却是“高混淆环境”:多个患者的单据和标签混放在桌面上,试管分组没有清晰区隔,忙的时候甚至会出现“先打印一沓标签,等会儿一起贴”的情况。这在流程设计里,属于典型的“批量操作”陷阱:一旦批量处理,就极易发生串号、错人,而且事后很难追溯问题源头。真正好的贴标现场,特点是“每个患者有自己的小空间,每一步动作都有明确归属”,也就是说,从患者报到、打印标签、贴标、放管、送检,每个阶段都能清晰地说出:这个试管此刻属于谁、处在哪个状态。只要你用“是否可追溯”这个标准去重新审视现场布局,很快就能看出哪里需要调整。

建议4:坚持“单人单套件原则”,在现场物理上隔离不同患者

所谓“单人单套件原则”,就是任何时候桌面上只服务一位患者,属于这位患者的标签、试管、申请单都在一个物理集合内,比如一个小托盘或带格子的分区盒。做法是:窗口准备若干个小托盘或分格收纳盒,每个托盘在任一时间点只对应一位患者;接待下一位患者前,必须先完成上一位的贴标和核对,并把托盘清空归位。这样做的好处是直观的:即使现场同时有多个患者在等候,但桌面上只有一位患者的材料在“工作中”,大幅降低了串号的可能性。很多管理者一开始会担心这样会不会影响效率,实战中往往发现,只要动作熟练起来,由于减少了返工与纠错时间,整体效率不降反升,而且员工的心理压力也会小很多。

建议5:为每一步设计“停顿点”,确保问题当场暴露而不是事后追责

在企业流程优化中,我会刻意帮团队设计几个“停顿点”,贴标同样适用。所谓停顿点,是指流程中刻意设置的短暂停留,用来进行关键核对或确认,让问题尽量当场暴露。比如,在贴完标签后,要求员工暂停两秒,按照“姓名→出生日期→项目”顺序进行最后一次复核;在将试管放入送检托盘前,再进行一次快速扫描或目视确认。这些停顿不需要很长,但必须是显性的、有动作标志的,而不是嘴上说说“要多注意”。你可以把这些停顿点写入SOP中,让新人培训时就形成肌肉记忆。实践表明,有了这些停顿点,即便偶有分心,错误也更容易在现场被发现,而不是到检验科或甚至临床才暴露,影响就小得多。

三、用好工具和数据,让贴标从“靠经验”升级为“可管理”

在不少机构里,采血管贴标被视为一个“简单动作”,很少被纳入数据管理和工具优化里,这其实是把高风险环节交给运气。作为管理者,你可以换一种思路:把贴标当成一个可量化、可改进的小系统。这个系统有输入(患者信息、条码、试管)、过程(打印、贴标、核对)、输出(合格的、可追溯的采血管),也有可以量化的指标,如错误率、返工率、贴标耗时等。一旦你用数据的方式去看它,就会发现,我们完全可以通过工具和数据,让贴标从“靠老师傅经验”变成“简单但可靠的系统动作”。这不仅能减少事故,也能让新人培训更有抓手,管理层也能用客观数据说话,而不是凭感觉判断谁“粗心”。

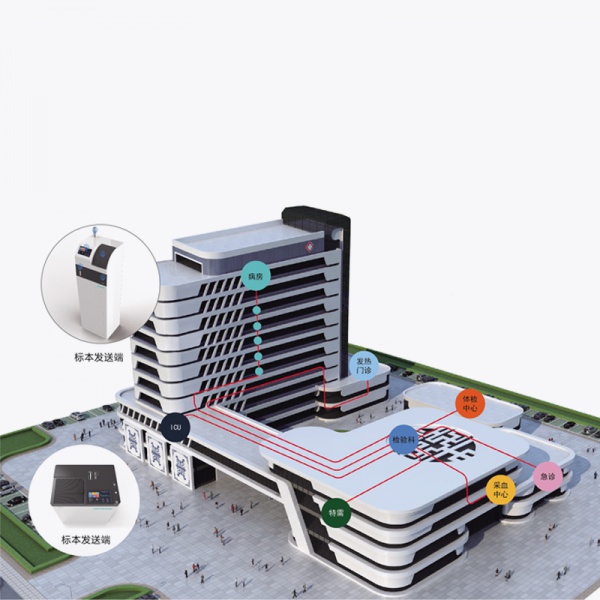

落地方法1:使用基础的条码打印与扫描组合,形成闭环校验

如果条件允许,我非常建议使用一套简单的条码打印与扫描组合工具。具体做法是:患者登记后,由系统生成条码并打印标签;贴标后,在试管进入送检环节前,用手持扫描枪对标签进行扫描,系统自动校验患者信息和检验项目是否匹配。一旦扫描不通过,系统立即给出提示,要求员工现场复核。这种“人机双重核对”方式,可以显著减少人工匹配错误。对于暂时不能全面上系统的单位,也可以考虑先从关键科室、重点时段试点,比如早高峰时段或高风险项目,先跑通一条线上流程,再逐步扩展。核心思路是:不要指望一次性上马大系统,小步试点、逐步固化成功经验,更适合多数机构的现实情况。

落地方法2:建立简单的贴标差错台账,用数据驱动小步迭代

工具之外,管理上还有一个很容易被忽视的抓手,就是“贴标差错台账”。很多地方只在重大事故时才记录和追责,日常的小差错往往一笔带过,结果是团队对问题没有整体判断。我的建议是:建立一个简单的台账(可以是Excel或在线表单),记录每一次贴标相关的差错或接近差错事件,包括时间、班次、错误类型、发生环节、是否当场发现、解决方式等。每个月用15分钟做一次小复盘,看看哪些错误类型重复出现,集中在哪个时段或哪个环节。然后针对前两类高频问题,提出一个小改动,比如调整标签布局、在某个位置增加提示、优化托盘摆放方式等,并在下个月观察数据变化。这样反复两三轮,你会发现贴标事故不但数量下降,而且越来越集中在少数可控场景里。到那时,贴标这件事,就真正从“靠经验”升级成“可管理、可优化”的流程了。

TAG: 智能采血分拣系统厂家 | 采血管智能贴标系统 | 采血管备管 | 自动采血系统 | 采血管理系统 | 智能采血 | 采血系统 | 采血管备管系统 | 全自动智能采血系统 | 采血管理系统设备 | 智能采血输送系统 | 采血贴标系统 | 采血管自动贴标 | 采血管分拣机 | 采血管贴标仪 | 采血智能系统 | 智能采血系统 | 采血系统厂家 | 采血自动化管理系统 | 采血管分拣系统 | 自助采血系统 | 采血管理系统厂家 | 采血自动备管系统 | 智能采血贴标系统 | 采血管贴标机 | 全自动采血管分拣系统 | 采血管贴标 | 智能采血备管系统 | 自动采血管理系统厂家 | 智能采血贴标系统厂家 | 智能采血系统设备 | 全自动采血备管机 | 真空采血系统厂家 | 全自动采血备管机厂家 | 进口自动采血系统 | 智能采血管理系统厂家 | 采血管自动贴标机厂家 | 采血管分拣处理 | 全自动采血系统 | 采血管贴标仪厂家 | 采血管自动分拣机厂家 | 智能采血厂家 | 采血管理系统设备厂家 | 智能采血管理系统 | 真空采血系统 | 智能采血系统设备厂家 | 全自动采血系统厂家 | 智能自动采血系统 | 进口自动采血系统厂家 | 采血管备管机 | 采血管自动分拣机 | 采血管自动贴标机 | 采血管智能贴标系统厂家 | 智能采血分拣系统 |

在线客服

在线客服